精密五金配件是一些精密度高、公差要求嚴格的五金產品,廣泛應用于汽車、航空航天、電子、機械等行業。這些配件的制造過程經過多個關鍵步驟,以下是其中一些典型的步驟。

材料準備:制造精密五金配件的首要步驟是選擇合適的材料。根據產品的功能和要求,可以選擇不同種類的金屬材料,如不銹鋼、鋁合金、鈦合金等。材料的選取要考慮其力學性能、耐腐蝕性能、加工性能等因素。

設計和制定加工工藝:在進行精密五金配件的制造前,需要進行詳細的設計和制定加工工藝。在設計階段,需要確定產品的尺寸、形狀和公差要求,并進行CAD(計算機輔助設計)和CAM(計算機輔助制造)工藝的應用。然后,需要制定具體的加工工藝,包括切削工藝、成形工藝、熱處理工藝等。

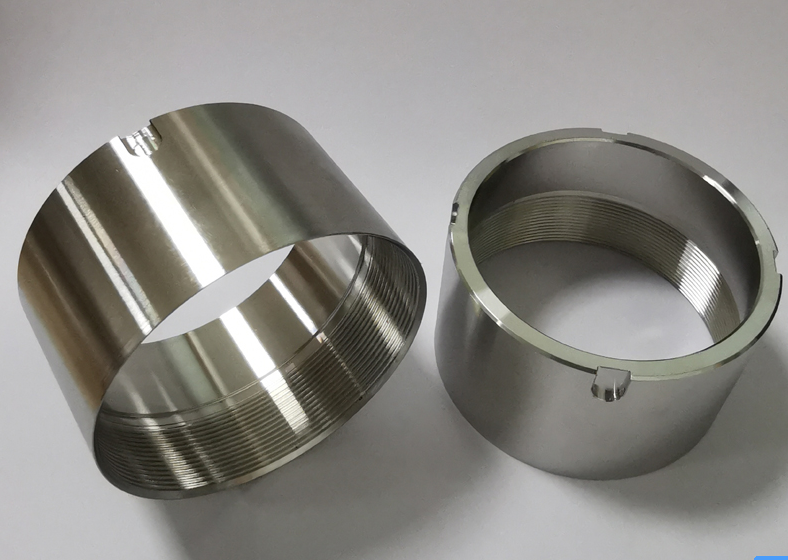

加工工藝:加工是精密五金配件制造過程中的核心環節之一。常見的加工工藝包括切削加工、沖壓加工、鑄造、鍛造等。切削加工常用的方法有車削、銑削、鉆削、磨削等。沖壓加工是通過模具將金屬材料變形成所需形狀的過程,適用于大批量生產。鑄造是將熔融金屬倒入模具并冷卻固化的過程,常用的鑄造方法有壓鑄、重力鑄造、砂型鑄造等。鍛造是通過對金屬進行造型和塑性變形的方式得到所需形狀,常見的鍛造方法有冷鍛、熱鍛、軋制等。

精密加工:在一些對尺寸和公差要求更高的精密五金配件制造過程中,還需要進行精密加工。精密加工可以通過數控加工中心、電火花加工、線切割等方法實現。數控加工中心可以根據預先設定的程序對工件進行高精度的加工,電火花加工和線切割則可以通過放電過程在工件上形成精細的切割線。這些精密加工方法可以滿足對尺寸和公差要求更高的產品制造。

表面處理:在精密五金配件制造完成后,還需要進行表面處理。表面處理可以提高產品的耐腐蝕性、抗磨損性、裝飾性等。常見的表面處理方法包括電鍍、噴涂、氮化等。電鍍可以通過在金屬表面電解沉積一層金屬或合金來提高其性能;噴涂可以通過在金屬表面噴涂一層涂料來增加保護層和美觀度;氮化則是讓金屬表面在氮氣氣氛或氮化鹽浸泡中形成一層具有高硬度和耐磨損性的化合物層。

檢測和質量控制:精密五金配件的制造過程中,需要進行嚴格的檢測和質量控制。常見的檢測方法包括三坐標測量、光學測量、超聲波檢測、硬度測試、金相分析等。通過這些檢測方法,可以確保產品的尺寸和形狀滿足設計要求,保證產品的質量。

總結起來,精密五金配件的制造工藝包括材料準備、設計和制定加工工藝、加工工藝、精密加工、表面處理以及檢測和質量控制等多個關鍵步驟。這些步驟的合理應用和控制,可以確保精密五金配件的質量和功能滿足客戶的需求。